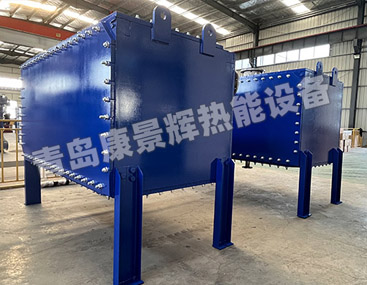

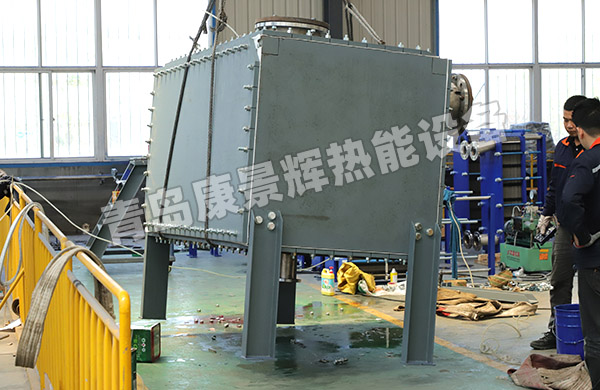

耐高溫高壓的全焊換熱器

高溫高壓全焊接換熱器是整個板片束通過氬弧焊等焊接工藝一體成型,徹底消除傳統板式換熱器墊片老化、泄漏的風險。適用于高溫介質(如熱油、蒸汽)和高壓流體(如天然氣、化工反應介質)。高溫高壓全焊接換熱器無橡膠密封件,避免高溫下材料降解或泄漏,安全性高。

一、核心結構與技術特點

1.全焊接結構設計

無墊片密封:整個板片束通過氬弧焊等焊接工藝一體成型,傳統板式換熱器墊片老化、泄漏的風險。

材料選擇:采用耐高溫高壓的特種不銹鋼(如316L、310S)及合金材料(如Inconel、哈氏合金),耐溫范圍可達195℃至538℃,耐壓能力達真空至8.2MPa。

波紋板片設計:板片表面通過特制模具壓制波紋結構,流體在低流速下即可形成湍流,傳熱系數明顯提高(較傳統管殼式換熱器提升30%~50%)。

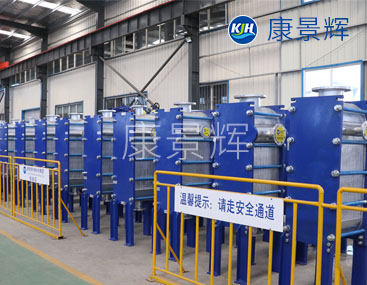

2.緊湊型設計:單位體積換熱面積大,節省安裝空間,適用于空間受限的工業場景。接口尺寸兼容性強(1"至DN300),支持焊接、法蘭、螺紋等多種連接形式。

二、技術優勢與挑戰

優勢

1.惡劣工況適應性:適用于高溫介質(如熱油、蒸汽)和高壓流體(如天然氣、化工反應介質)。無橡膠密封件,避免高溫下材料降解或泄漏,安全性高。

2.長壽命與低維護:焊接結構抗腐蝕性強,使用壽命可達傳統換熱器的2~3倍。減少因墊片更換導致的停機維護,降低總成本(TCO)。

3.環保與節能:緊湊結構減少熱損失,提高能源利用率;部分型號集成智能控制系統,優化運行效率。

挑戰

1.材料選擇復雜:需根據介質特性(腐蝕性、溫度梯度)選擇匹配材料,高溫下材料熱膨脹系數差異可能導致結構應力。

2.維護難度:焊接封閉通道一旦堵塞,需拆解焊接部件進行清潔,維護成本較高。

3.初期投資:較傳統可拆卸板式換熱器成本更高,尤其是定制化高溫高壓型號。

三、應用場景

1.化工與石油行業:原油/天然氣凈化(高溫脫硫、脫水工藝)。化工反應過程中的高溫介質換熱(如裂解爐余熱回收)。

2.能源領域:熱電廠蒸汽冷凝系統。核電/太陽能熱發電的高溫介質冷卻。

3.制藥與食品工業:高溫流程中的熱交換(如雙氧水冷卻)。高壓蒸汽設備的配套換熱裝置。

四、市場與技術趨勢

1.智能化集成:集成傳感器與自動化控制,實時監測溫度、壓力及腐蝕速率,提升運維效率。

2.新材料應用:開發更輕、更強的高溫合金材料(如陶瓷復合材料),進一步擴展耐溫極限。

3.綠色制造:優化焊接工藝減少碳排放,設計可回收結構符合環保法規。